Współpraca systemu Autodesk Moldflow z systemami analizy strukturalnej MES – Biuletyn Moldflow 02/2017

Jesteśmy świadkami szybkiego poszerzania się obszarów zastosowań wyrobów produkowanych z tworzyw sztucznych różnymi odmianami przetwórstwa wtryskowego. Jednym z najważniejszych i najszybciej się rozwijających się obszarów jest produkcja komponentów maszyn i urządzeń, wymagających doskonałych własności strukturalnych – a więc dotychczas zarezerwowanych dla metali.

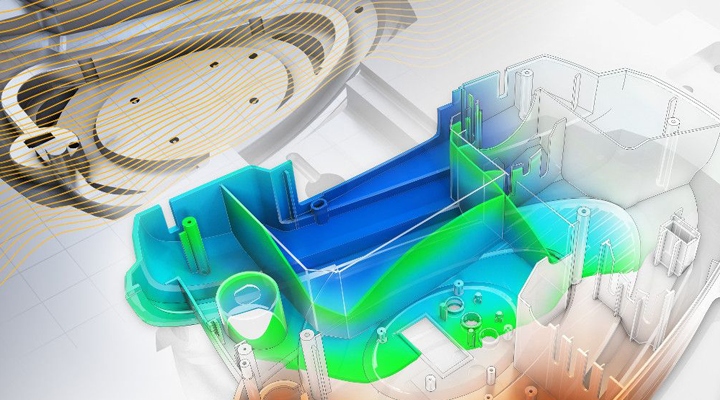

Jednak współczesne tworzywa (w tym kompozyty, np. popularna rodzina PA6/PA66 z włóknem szklanym) mogą również oferować wymagane własności mechaniczne przy zachowaniu znacznie niższej masy – dzięki czemu są znacznie bardziej wydajne niż materiały tradycyjne. Oczywiście – zgodnie z ideą cyfrowego prototypowania – wyroby z takich tworzyw powinny już od najwcześniejszego etapu projektu być symulowane, analizowane i optymalizowane w warunkach eksploatacji – przy czym główną ideą jest powiązanie możliwości systemu Moldflow z systemami analiz strukturalnych tak, aby te ostatnie mogły uwzględniać nie tyle „katalogowe” własności materiału, ale rzeczywiste, powtryskowe własności gotowego wyrobu. Takiemu celowi służy system Helius PFA (Progressive Failure Analysis), który – począwszy od wydania 2018 – został włączony do najwyższej wersji (Ultimate) systemu Autodesk Moldflow Insight. Zanim jednak omówimy ideę działania tego zaawansowanego narzędzia – w niniejszej, pierwszej części artykułu przyjrzymy się dotychczasowym możliwościom uwzględniania powtryskowych własności materiałowych wyprasek w ich analizach strukturalnych.

Jesteśmy świadkami szybkiego poszerzania się obszarów zastosowań wyrobów produkowanych z tworzyw sztucznych różnymi odmianami przetwórstwa wtryskowego. Jednym z najważniejszych i najszybciej się rozwijających się obszarów jest produkcja komponentów maszyn i urządzeń, wymagających doskonałych własności strukturalnych – a więc dotychczas zarezerwowanych dla metali. Jednak współczesne tworzywa (w tym kompozyty, np. popularna rodzina PA6/PA66 z włóknem szklanym) mogą również oferować wymagane własności mechaniczne przy zachowaniu znacznie niższej masy – dzięki czemu są znacznie bardziej wydajne niż materiały tradycyjne.

Oczywiście – zgodnie z ideą cyfrowego prototypowania – wyroby z takich tworzyw powinny już od najwcześniejszego etapu projektu być symulowane, analizowane i optymalizowane w warunkach eksploatacji – przy czym główną ideą jest powiązanie możliwości systemu Moldflow z systemami analiz strukturalnych tak, aby te ostatnie mogły uwzględniać nie tyle „katalogowe” własności materiału, ale rzeczywiste, powtryskowe własności gotowego wyrobu. Takiemu celowi służy system Helius PFA (Progressive Failure Analysis), który – począwszy od wydania 2018 – został włączony do najwyższej wersji (Ultimate) systemu Autodesk Moldflow Insight. Zanim jednak omówimy ideę działania tego zaawansowanego narzędzia – w niniejszej, pierwszej części artykułu przyjrzymy się dotychczasowym możliwościom uwzględniania powtryskowych własności materiałowych wyprasek w ich analizach strukturalnych.

Część I – możliwości analizy strukturalnej wewnątrz Moldflow Insight

1. Moldflow Stress

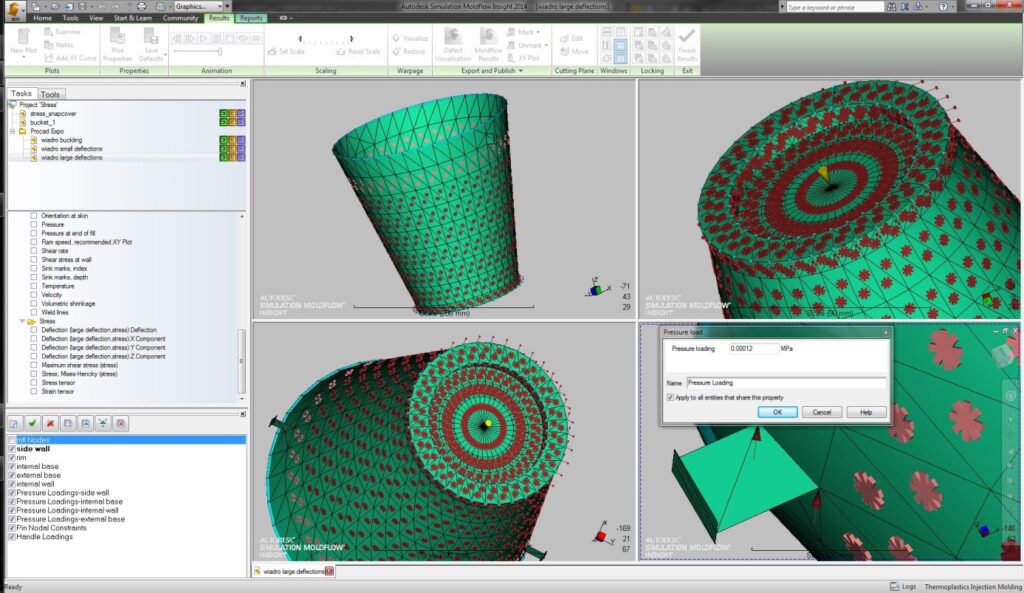

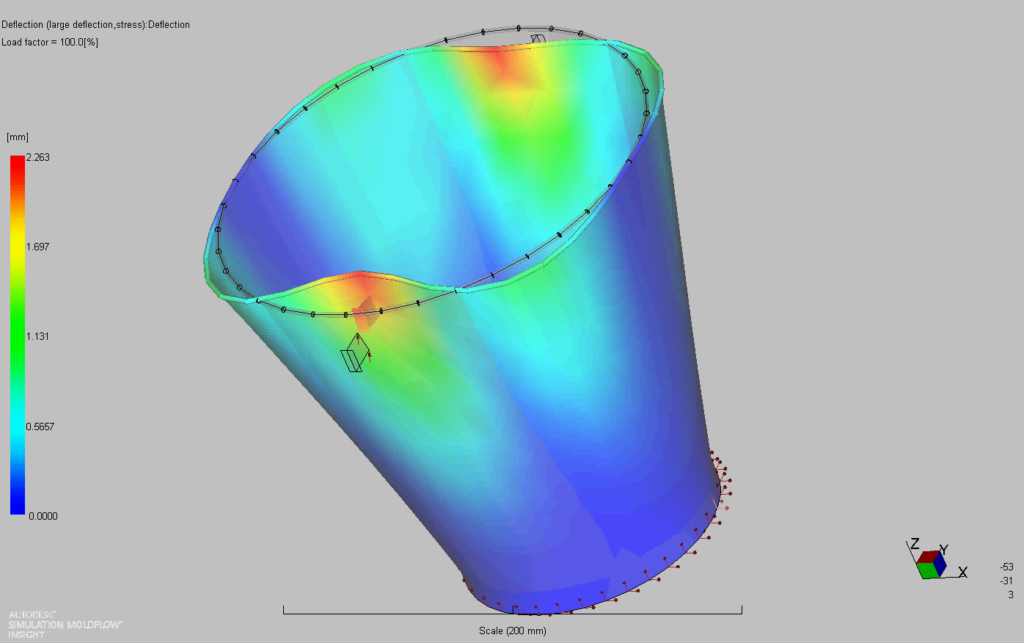

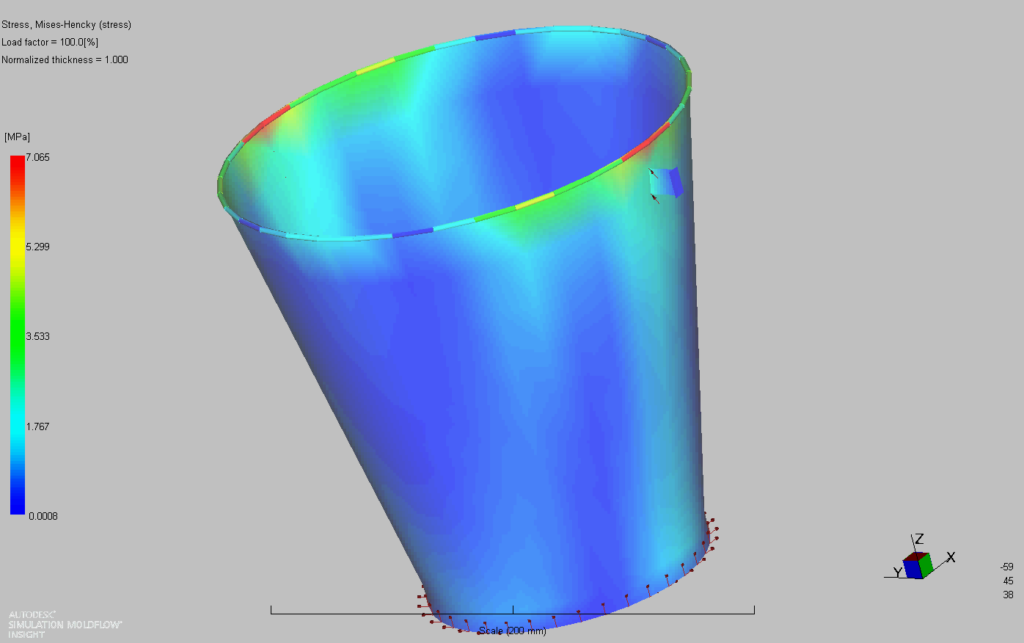

Dziś już mało kto pamięta, że system Moldflow Insight wyposażony jest w swój własny „silnik” do obliczeń strukturalnych bezpośrednio na modelu wtryskiwanej wypraski – gdy chcemy użyć go w sekwencji analiz, wybieramy opcję „Stress”. Tak więc, najprostsza sekwencja symulacji wypełniania, docisku i np. obliczeń wytrzymałościowych ma postać „Fill+Pack+Stress”.

- Zalety i wady modułu Moldflow Stress

- Dodatkowe oprogramowanie jest zbędne

- Szerokie spektrum typów odkształceń

– Małe odkształcenia (liniowe)

– Duże odkształcenia (nieliniowe)

– Zmiana postaci kształtu (Buckling)

– Pełzanie

– Drgania własne (analiza modalna) - Szerokie spektrum typów obciążeń

– Siła lub moment w węźle bądź elemencie

– Siła rozłożona na krawędzi

– Siła rozłożona na powierzchni

– Ciśnienie

– Temperatura

– Efekt grawitacji - Analiza działa tylko na siatce Midplane (uciążliwa w przygotowaniu)

I właśnie konieczność pracochłonnego przygotowania siatki MES typu Midplane sprawia, że – zwłaszcza mając dostęp do systemów MES stron trzecich – rzadko już dziś korzysta się z zawartych w samym Moldflow Insight możliwości. Przyjrzyjmy się im jednak na bardzo prostym przykładzie obliczeń odkształceń wiaderka, obciążonego wypełniającą je wodą i wiszącego na rękojeści, przymocowanej w dwóch miejscach przy górnej krawędzi.

Warto podkreślić, że – mimo do bólu prostego przykładu, zilustrowanego powyżej – siatka Midplane może (z odpowiednim nakładem pracy) zostać zbudowana dla dowolnie skomplikowanej geometrii wypraski (choć ze swojej natury nadaje się wyłącznie do analizowania wyprasek cienkościennych). Jakkolwiek więc Moldflow Stress to technologia już niemal historyczna (jest dostępna w Moldflow Insight od ponad 20 lat) – w żadnym razie nie należy jej traktować jako nieprzydatnej czy nieaktualnej!

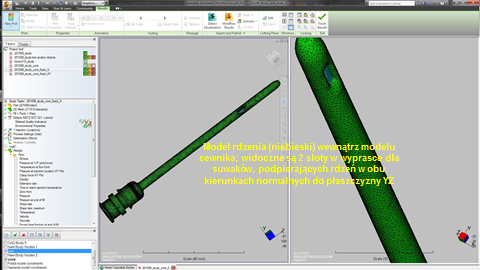

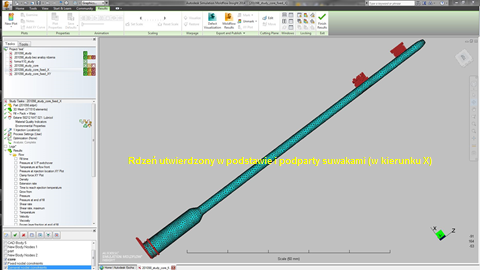

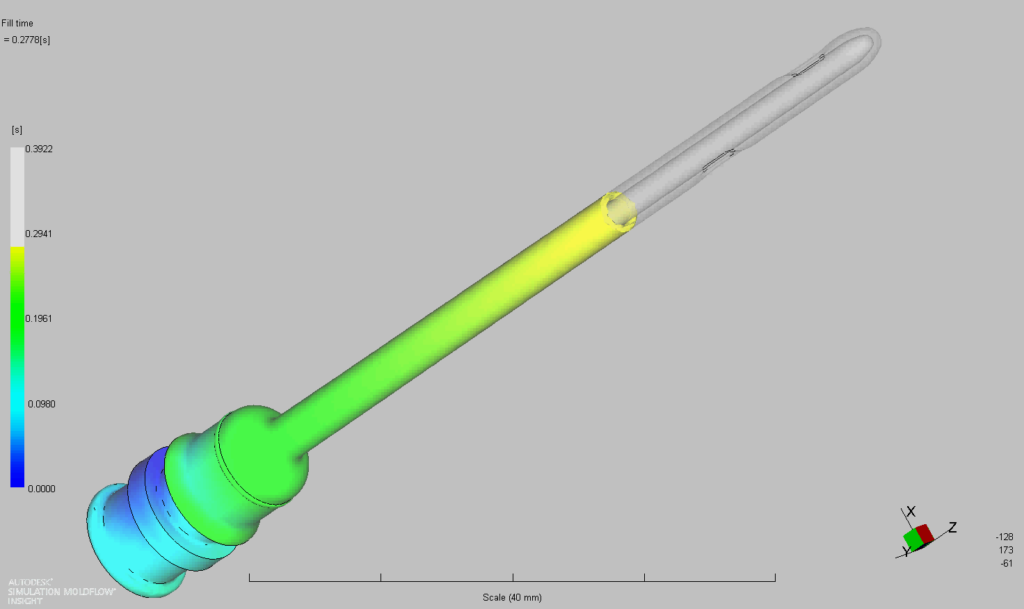

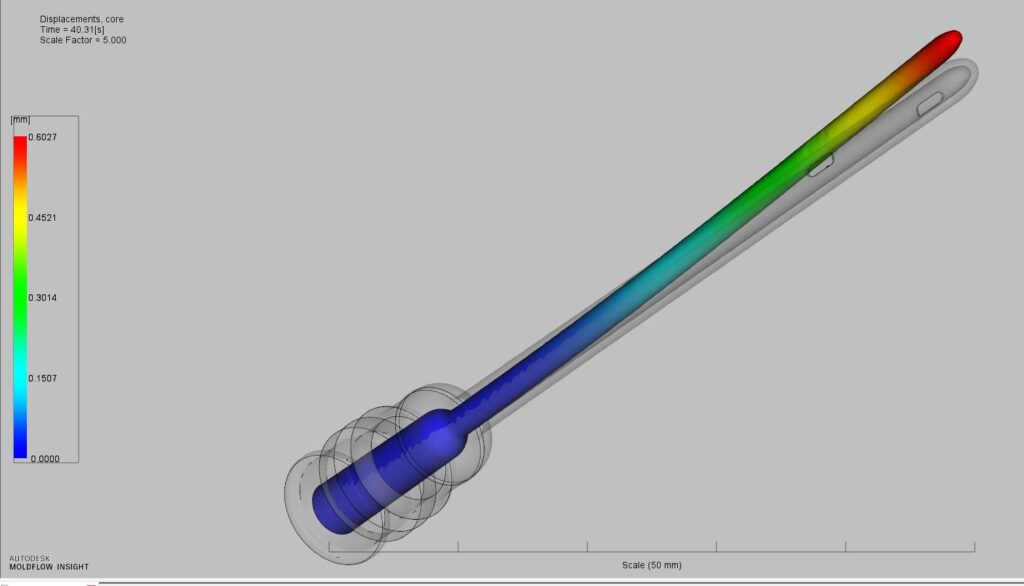

2. Opcja Core Shift analizy Flow

Opcja ta dostępna jest w analizie Flow (Wypełnianie + Docisk) w technologii 3D. Pozwala kontrolować odkształcenia i naprężenia długich, wiotkich rdzeni podczas wtrysku w celu uniknięcia nierównomiernej grubości ścianki wypraski na obwodzie takiego rdzenia, oraz dobierać odpowiedni materiał dla jego wykonania – tak, aby owe ugięcia zminimalizować i zapobiec trwałemu odkształceniu czy nawet złamaniu rdzenia.

Zalety opcji Core Shift analizy Flow:

- Duża dokładność – pełna analiza Stress wykonywana jest na rdzeniu z zadaną częstotliwością podczas analizy Flow (faz wtrysku i docisku)• Możliwość przewidzenia:• Zmiany grubości ścianek wypraski wskutek przemieszczenia rdzenia• Naprężeń w materiale rdzenia• Możliwości minimalizacji tych niepożądanych zjawisk poprzez dobór odpowiedniego materiału rdzenia• Opcja działa na siatce 3D (tej samej, co pozostałe sekwencje analiz Cool+Fill+Pack+Warp)

Część II – Współpraca AMI z systemami MES stron trzecich (w zakresie liniowym)

1. Specjalizowane interfejsy do systemów Abaqus, Nastran, Patran, LS-Dyna, Digimat

Interfejsy te wbudowane są w Synergy,działają w oparciu o protokół AMSA (Autodesk Moldflow Structural Alliance). Specjalizowane skrypty VBS (działające poprzez mechanizm API) zapisują projekt Moldflow (model wypraski wraz z wynikami analizy Flow, albo Flow+Warp, w zależności od możliwości systemu docelowego) w formatach, obsługiwanych przez wspomniane wyżej systemy FEM – po przeprowadzeniu analizy wtrysku możliwa jest więc dalsza analiza strukturalna wypraski.

- Własności materiału gotowej wypraski, przekazywane do zewnętrznych systemów, obejmują m. in. :

– Naprężenia szczątkowe (tylko Moldflow Insight)

– Orientację włókien szklanych (w tworzywach wypełnianych włóknem)

– Moduły sprężystości Young’a i Poisson’a

– Współczynniki rozszerzalności cieplnej CTE - Dzięki znajomości rzeczywistych, powtryskowych własności materiału w każdym węźle/elemencie wypraski, wyniki analizy strukturalnej w zewnętrznych systemach MES są znacznie dokładniejsze, niż gdyby bazowały one na stałych, izotropowych własnościach publikowanych przez producentów polimerów

2. Pełna integracja systemów Autodesk: Moldflow Insight oraz Simulation Mechanical (Algor)

Do czasu wprowadzenia przez Autodesk ultra-nowoczesnego produktu, jakim jest Helius PFA z AME, i wyłącznie w zakresie liniowych (sprężystych) własności materiałowych oraz liniowych problemów strukturalnych, najwygodniejszą i najbardziej „elegancką” formą uwzględniania powtryskowych własności materiału wypraski w analizie jej liniowego modelu strukturalnego (np. wytrzymałościowego czy drgań własnych) zapewniał system Autodesk Simulation Mechanical. Workflow polegał na przygotowaniu zagadnienia strukturalnego na modelu wypraski, oddzielnym przeprowadzeniu jej analizy w systemie Moldflow (Insight albo Adviser) – a następnie „zmapowaniu” rzeczywistych, powtryskowych własności jej materiału z projektu Moldflow na projekt Algor i wykonaniu analizy strukturalnej w systemie SIM Mechanical (włącznie z obróbką wyników analizy).

- Korzyści dla użytkownika, wynikające z tej integracji:

– Całkowicie automatyczne (transparentne) mapowanie wyników analizy Flow (Fill+Pack) z modelu MES wypraski w Moldflow na model MES wypraski w Algor

– Możliwość wielokrotnego wykorzystywania wyników tej samej analizy Moldflow w wielu różnych wariantach analizy strukturalnej (różne zagadnienia strukturalne, warunki brzegowe, obciążenia itd. Itp..)

– Najwyższa możliwa wierność wyników analiz strukturalnych dzięki pełnemu uwzględnieniu wpływu procesu wtrysku na rzeczywiste, anizotropowe własności materiału

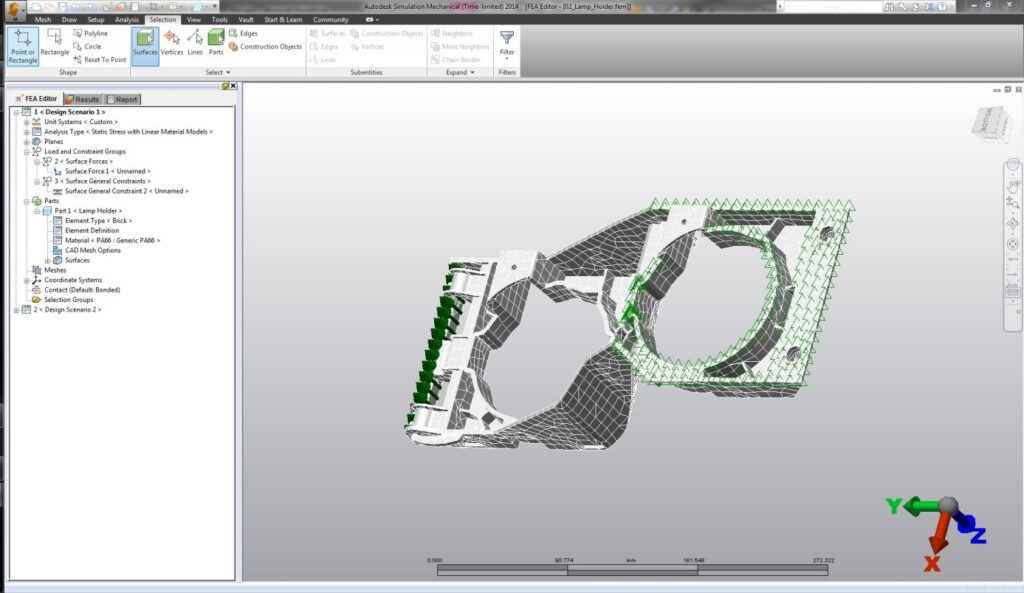

Przyjrzyjmy się w tym miejscu przykładowi analizy wytrzymałościowej typowej wypraski konstrukcyjnej (oprawa lampy samochodowej wykonana z PA66 z 30% włókna szklanego). Model przygotowano w środowisku SIM Mechanical – generując siatkę MES, definiując warunki brzegowe oraz obciążenie siłą, rozłożoną na jednej z powierzchni.

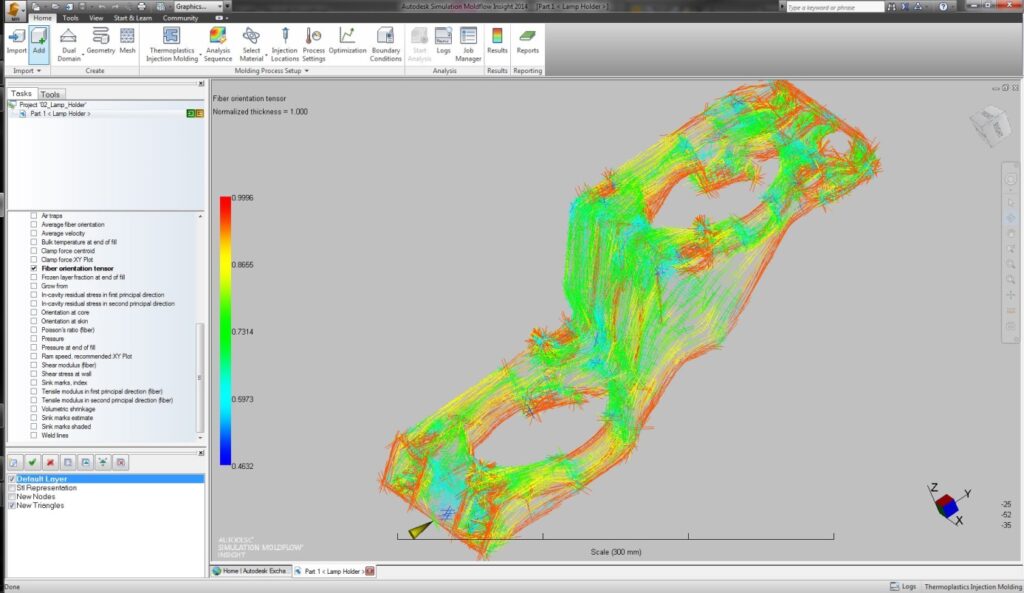

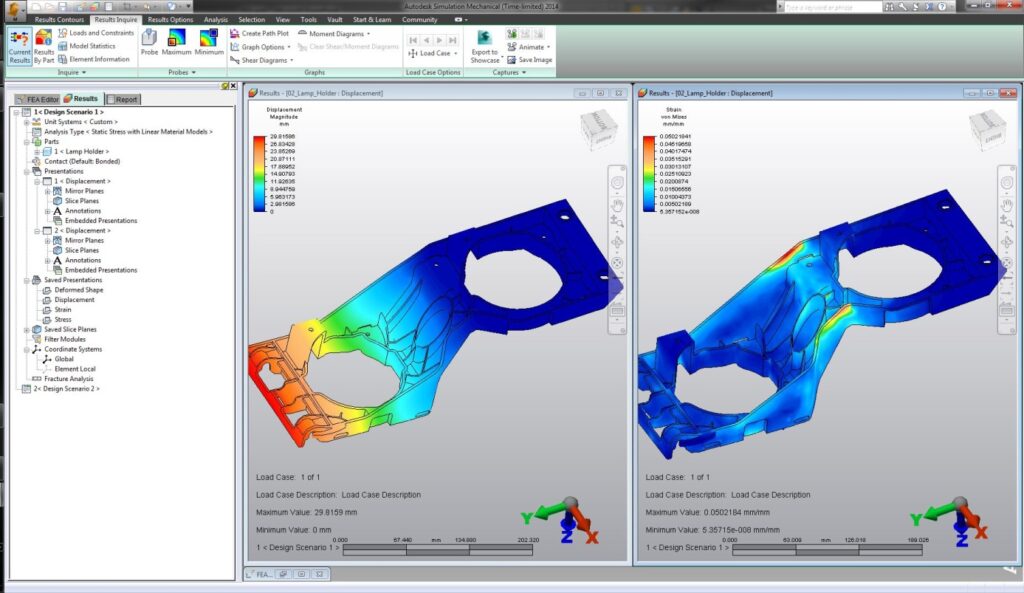

Następnie wykonano analizę wtrysku i docisku tego samego modelu w systemie Moldflow Insight; po zaczytaniu jej wyników do środowiska SIM Mechanical (podczas którego wykonane zostało mapowanie orientacji włókien, powtryskowych naprężeń szczątkowych, anizotropowych własności materiałowych – innych w każdym elemencie/węźle modelu, itd. na węzły/elementy siatki Algor), przeprowadzono liniową analizę wytrzymałościową. Poniżej przykładowe wyniki obu analiz.

Kończąc ten pierwszy rozdział podsumowania możliwości analiz strukturalnych wyprasek produkowanych metodą wtrysku należy podkreślić, że – choć przedstawione metody i narzędzia są wciąż aktualne i dostępne dla użytkowników systemu Autodesk Moldflow (i ewentualnie Autodesk Simulation Mechanical) – następuje obecnie silnie promowane przez Autodesk odejście od tych metod w kierunku wykorzystania systemu Helius PFA, wyposażonego w jeszcze bardziej doskonały mechanizm mapowania rzeczywistych, powtryskowych własności materiałowych (rzecz jasna – również z uwzględnieniem rozkładu orientacji włókna) – AME (Advanced Material Exchange). Ale ten obszerny temat stanowić będzie ostatnią, trzecią część niniejszego podsumowania – zamieścimy go już wkrótce!

Opracował:

Piotr Woźniacki

Ekspert CAE/Moldflow

PROCAD SA