- Oprogramowanie

-

Mechanika

- Autodesk AutoCAD LT

- Autodesk AutoCAD

- Autodesk AutoCAD Mechanical

- Autodesk Inventor Professional

- Autodesk Product Design & Manufacturing Collection

- Autodesk AutoCAD Electrical

- Autodesk Viewer

- ProModel AutoCAD Edition

- Autodesk Fusion 360 with PowerMill

- Autodesk Fusion 360 with Netfabb

- Fusion 360 with FeatureCAM

- Autodesk Vault

- Autodesk CFD

- Autodesk Moldflow

- Autodesk Inventor Nastran

- Autodesk Helius PFA

- Autodesk Fusion Cloud

- Autodesk Factory Design Utilities

- Autodesk Product Design...

Oprogramowanie Autodesk Product Design & Manufacturing Collection

Automatyzuj rutynowe czynności

Kolekcja mechaniczna zawiera zaawansowany zestaw aplikacji, które maksymalizują możliwości flagowych programów Inventor i AutoCAD używanych przez inżynierów projektujących najbardziej wymagające projekty.

Pracuj szybciej i dokładniej dzięki specjalistycznym zestawom narzędzi

• Dodatkowe funkcje Inventora mogą zmaksymalizować możliwości produkcyjne wykorzystując analizę tolerancji, symulacji wytrzumałości czy też układu produkcji.

• Specjalne nakładki do kreślenia 2D pozwalają wykorzystać program do wielu branż czy to architektury czy mechaniki.

• Wykorzystując Fusion 360, można uzyskać dostęp do możliwości i funkcjonalności współpracy nowej generacji Autodesk.

Zawartość

Kolekcja programów wspierających wytwarzanie i projektowanie produktów.

Kolekcje branżowe dają klientom dostęp do wielu aplikacji projektowych jednocześnie, co oznacza większe korzyści i elastyczność, a przy tym uproszczenie subskrybowania programów Autodesk i zarządzania nimi.

-

Autodesk Inventor Professional

- Program mechaniczny do modelowania detali 3D, tworzenia projektów oraz do wykonywania dokumentacji 3D.

- Program mechaniczny do modelowania detali 3D, tworzenia projektów oraz do wykonywania dokumentacji 3D.

-

AutoCAD

- Oprogramowanie CAD 2D i 3D z zestawem nakładek wykorzystywanych w różnych branżach.

- Oprogramowanie CAD 2D i 3D z zestawem nakładek wykorzystywanych w różnych branżach.

-

Fusion 360

- Chmurowe rozwiązanie wykorzystywane w celach CAD/CAM/CAE

- Chmurowe rozwiązanie wykorzystywane w celach CAD/CAM/CAE

-

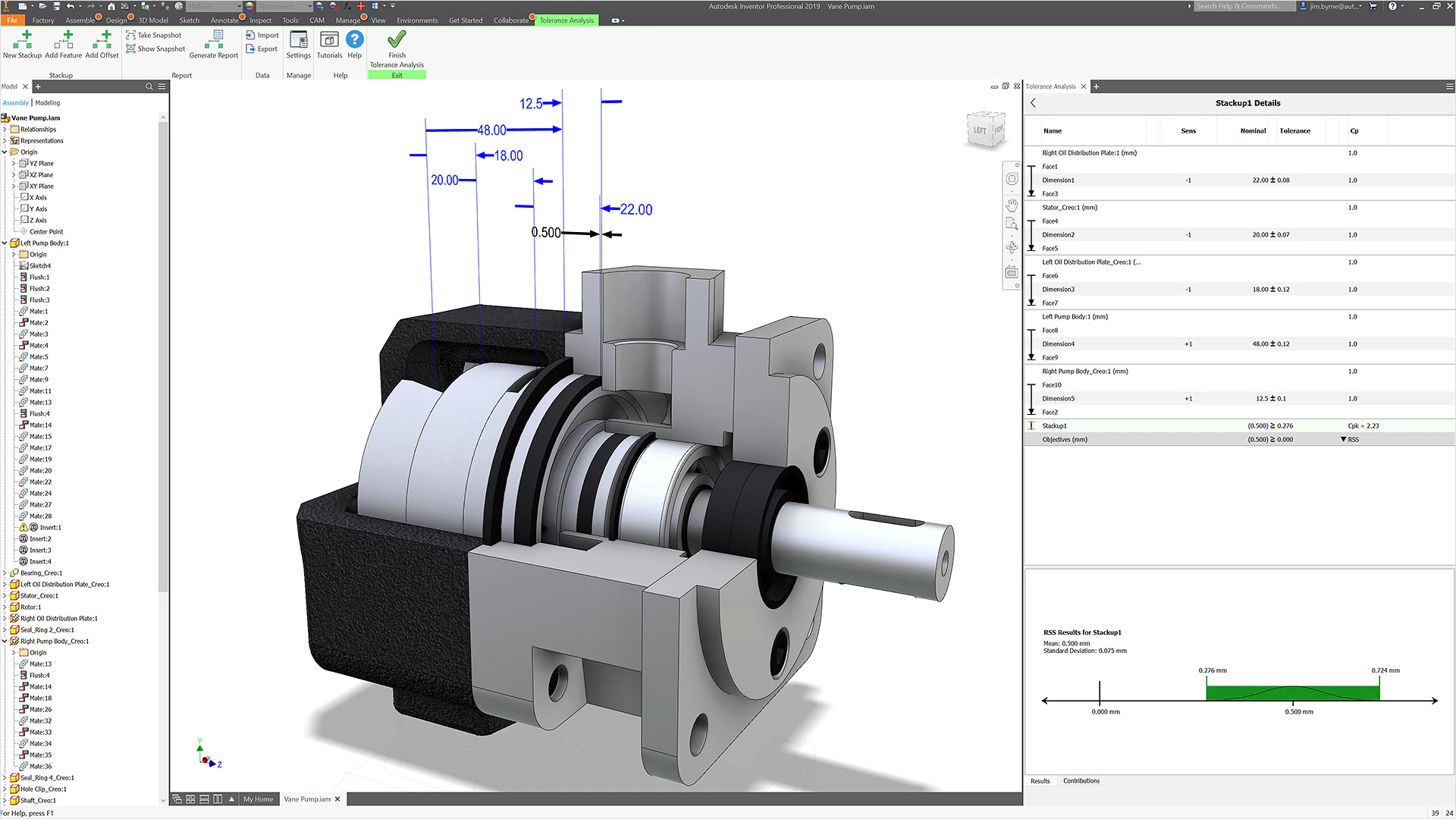

Inventor Tolerance Analysis

- Program wykorzystywany do analizy tolerancji, minimalizuje ryzyko błędów przy produkcji.

- Program wykorzystywany do analizy tolerancji, minimalizuje ryzyko błędów przy produkcji.

-

Inventor Nesting

Program wykorzystywany do rozmieszczania rzeczywistych gabarytów elementów, aby zmaksymalizować uzysk z danego surowca.

-

Inventor CAM

Rozwiązanie CAD/CAM do programowania obrabiarek od 2,5 do 5 osi.

-

Factory Design Utilities

Oprogramowanie do projektowania zakładów przemysłowych umożliwiające planowanie, projektowanie

i instalowanie wydajnych linii produkcyjnych.

-

Autodesk Vault

- Oprogramowanie do zarządzania danymi produktów umożliwiające zarządzanie plikami projektu i śledzenie zmian.

- Oprogramowanie do zarządzania danymi produktów umożliwiające zarządzanie plikami projektu i śledzenie zmian.

-

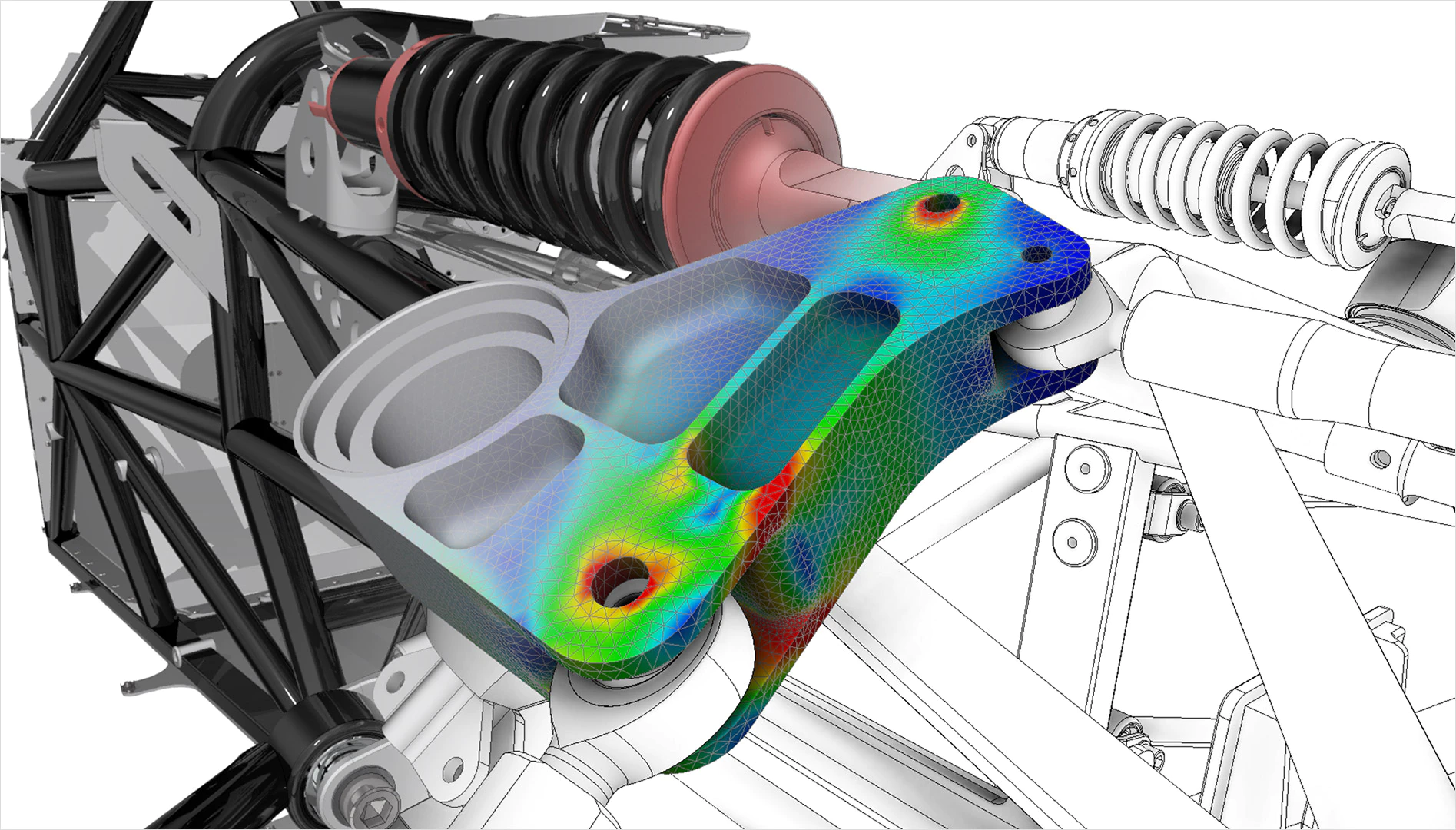

Inventor Nastran

Wbudowane w oprogramowanie CAD narzędzie do symulowania naprężeń nieliniowych, obciążeń termicznych, drgań i zmęczenia materiału.

-

Navisworks Manage

Oprogramowanie do recenzowania dużych projektów z funkcjami wykrywania kolizji i generowania zestawień.

-

3ds Max

Profesjonalne oprogramowanie 3D do renderowania i animacji.

-

ReCap Pro

Oprogramowanie i usługi rejestrowania rzeczywistości i skanowania 3D.

-

HSMWorks

Rozwiązanie CAD/CAM do programowania obrabiarek od 2,5- do 5-osiowych zintegrowane z programem SOLIDWORKS.

-

Autodesk Rendering

Szybkie renderowanie w wysokiej rozdzielczości w chmurze.

-

Autodesk Drive

Przestrzeń w chmurze do obsługi programów CAD dla użytkowników indywidualnych i małych zespołów.

Funkcje w kolekcji Autodesk

Projektuj i wytwarzaj produkty z pomocą naszego najlepszego programu Inventor, wykorzystując pełną integrację funkcji symulacji i 5-osiowej produkcji wspomaganej komputerowo (CAM) z oprogramowaniem Autodesk Nastran i HSM. Korzystaj z najnowszych wersji programu AutoCAD i innych produktów wchodzących w skład kolekcji. Poznawaj nowe możliwości tworzenia produktów w oprogramowaniu Fusion 360 przy użyciu usług w chmurze.

Zintegrowane oprogramowanie

Przenieś swoje projekty od pomysłu do produkcji z integrowanym oprogramowaniem CAD, CAM oraz CAE.

Popraw wydajność przedsiębiorstwa

Zauważ każdą możliwość w celu tworzenia innowacyjnych produktów oraz poprawy wydajności firmy.

Łączność

Współpracuj z wszystkimi pracownikami firmy integrując pracowników firmy, poprzez programy zarządzającymi danymi po odtwarzanie danych na dowolnym mobilnym urządzaniu.

Produkty komplementarne

Pełna lista oprogramowania

AutoCAD

- AutoCAD LT

- AutoCAD

- AutoCAD Electrical

- AutoCAD Mechanical

- AutoCAD Map 3D

- Autodesk AutoCAD P&ID

- AutoCAD Architecture

- Autodesk AutoCAD Plant 3D

Inżynieria Lądowa i Infrastruktura

Architektura

- Autodesk Revit

- Autodesk AEC Collection

- AutoCAD Revit LT Suite

- Autodesk Nawisworks

- Autodesk Spacemaker

- Autodesk FormIt PRO

- Autodesk AutoCAD Architecture

Projektowanie Procesów Technologicznych

Konstrukcje

Rozwiązania chmurowe

Instalacje inżynierski

Oprogramowanie CAD - 3D

Oprogramowanie CAD - 2D

Zarządzanie dokumentacją

Oprogramowanie CAE

Oprogramowanie CAM

Animacja 3D i Modelowanie

Wizualizacja

Produkcja filmowa i telewizyjna