- Oprogramowanie

-

Budownictwo

- PROCAD Revit Akcelerator - Karty Mieszkań

- Autodesk Robot Structural Analysis

- Autodesk Advance Steel

- Autodesk AutoCAD LT

- Autodesk AutoCAD

- Autodesk Revit

- Autodesk AEC Collection

- Autodesk AutoCAD Architecture

- Autodesk AutoCAD Electrical

- Autodesk AutoCAD Revit LT Suite

- Autodesk Viewer

- Autodesk Drive

- Autodesk Infraworks

- Autodesk AutoCAD Plant 3D

- PROCAD ReviTEKA LT

- PROCAD ReviTEKA

- Autodesk Nawisworks

- AutoCAD Architecture

- Autodesk Construction Cloud

- Autodesk AutoCAD P&ID

- Autodesk AutoCAD Map 3D

- Autodesk Vehicle Tracking

- Autodesk Docs

- Autodesk Forma (wcześniej Spacemaker)

- Autodesk Civil 3D

- Autodesk FormIt PRO

- Autodesk BIM Collaborate

- Autodesk BIM Collaborate Pro

- Autodesk Build

- Autodesk Takeoff

- Autodesk Nawisworks

Oprogramowanie Autodesk Nawisworks

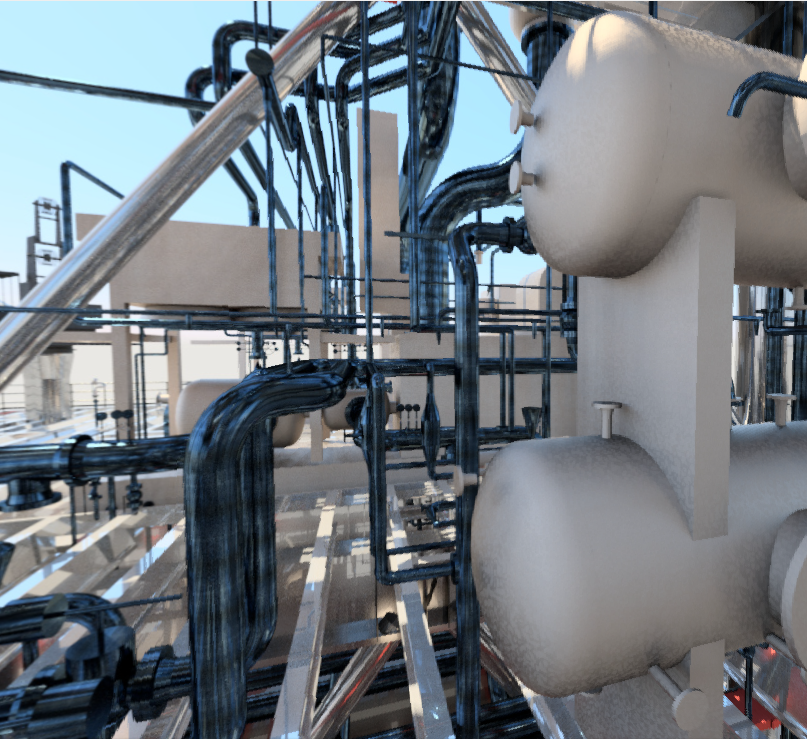

Autodesk Navisworks to narzędzie do weryfikacji i koordynacji modeli BIM. Oferuje wspólne środowisko dla modeli pochodzących z wielu źródeł, przegląd kolizji międzybranżowych i narzędzia analizy modelu 3D.

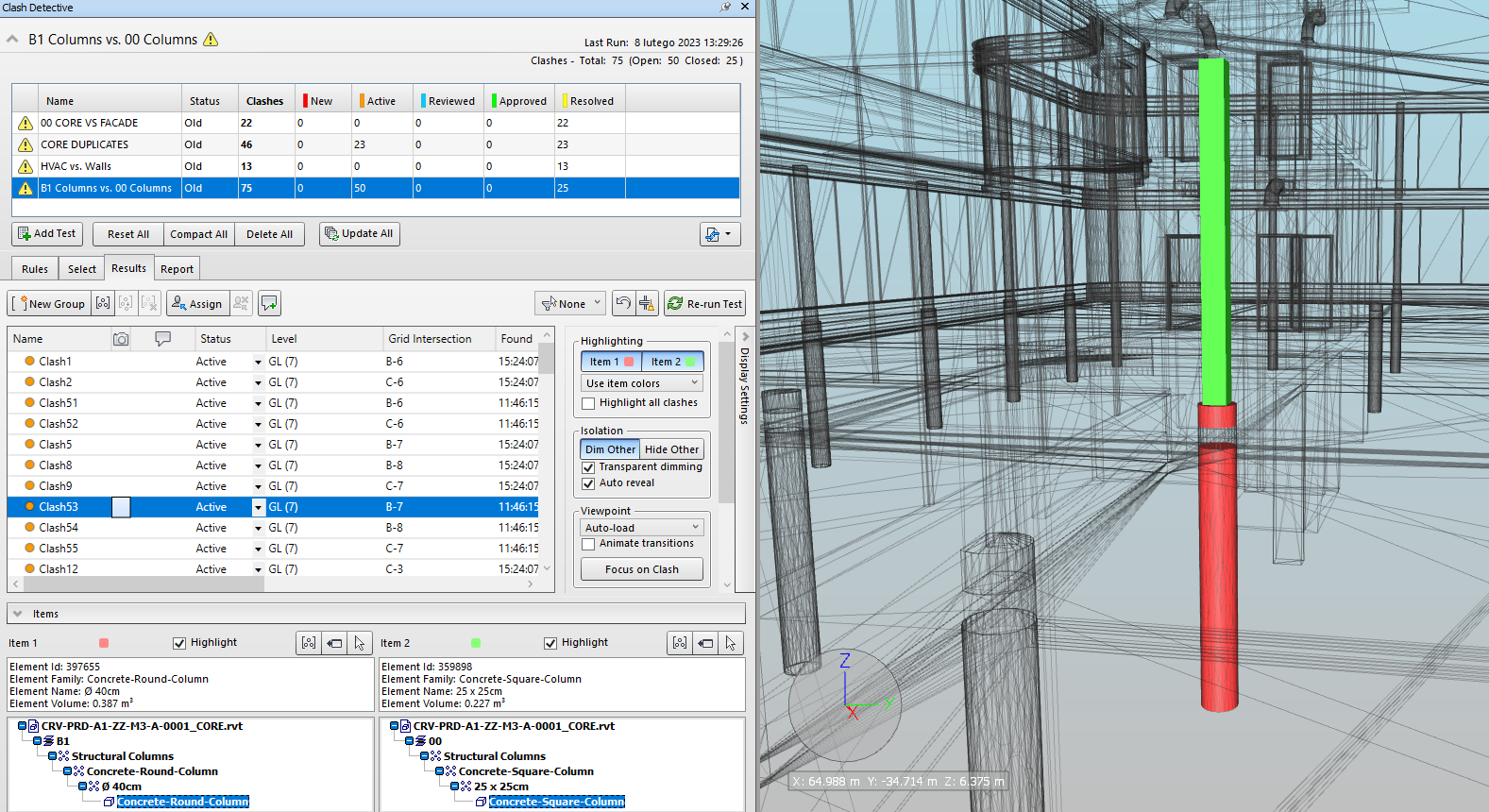

Wykrywanie kolizji międzybranżowych

Autodesk Navisworks umożliwia wykrywanie kilku typów kolizji pomiędzy elementami wczytanych modeli 3D. Są to kolizje twarde z zadaną tolerancją, minimalne prześwity między wskazanymi typami obiektów, oraz duplikaty obiektów. Funkcja umożliwia nadzór nad kolizjami poprzez określenie ich statusu, oraz raportowanie informacji do plików txt, html, xml. Funkcja dostępna wyłącznie w wersji Navisworks MANAGE.

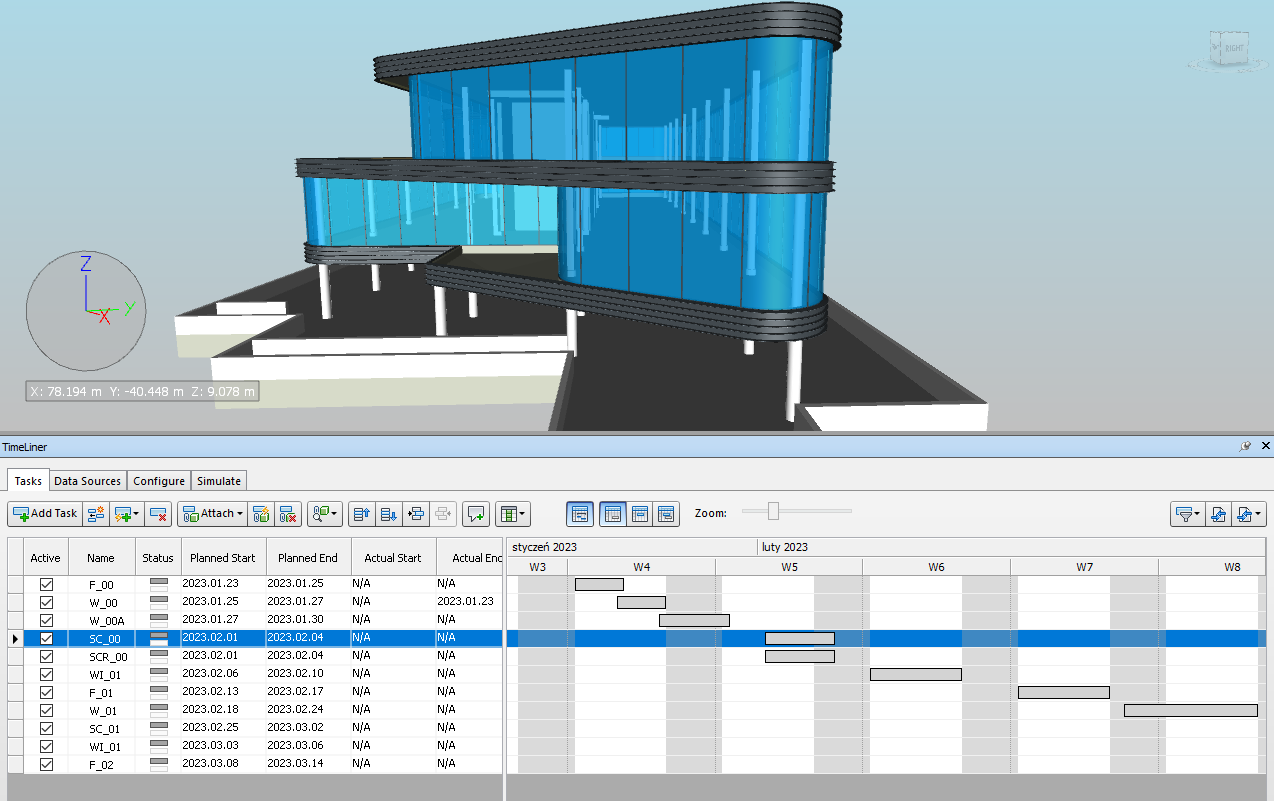

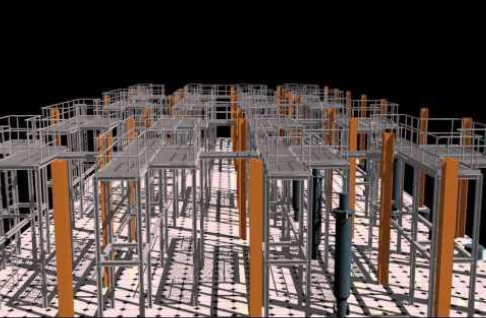

Tworzenie Harmonogramu 4D

Narzędzie Time Liner umożliwia tworzenie wykresu Gantta dla modelu 3D. Dodaj przedział czasowy przewidywany na wykonanie wybranego etapu i uzyskaj animowaną symulację budowy. Narzędzie integruje się z plikami MS Project, CSV oraz Primavera. Dodaj informację o kosztach materiałów i robocizny a uzyskasz symulację 5D.

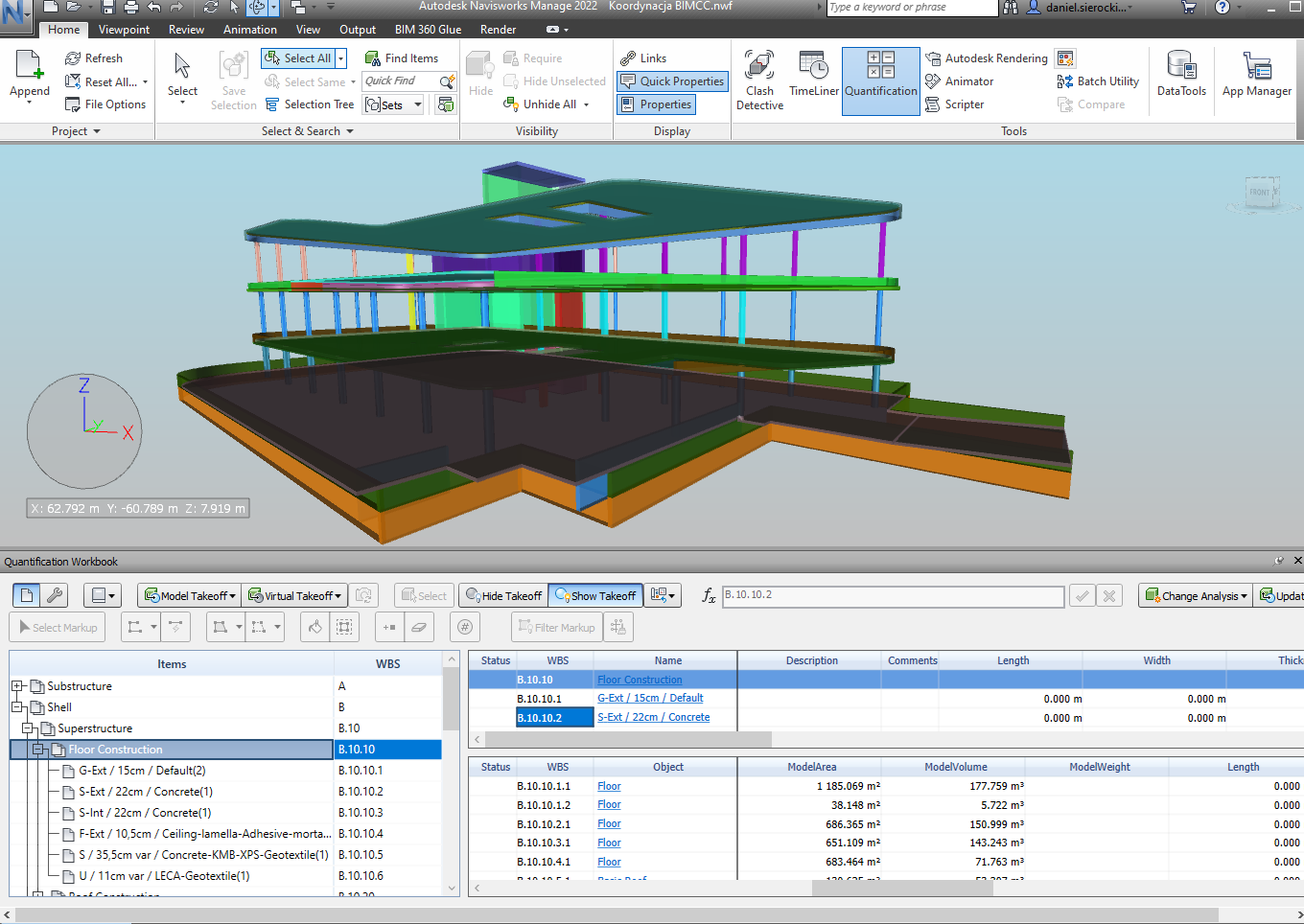

Przedmiary

Moduł Quantification pozwala na zliczanie materiałów zarówno z arkusza (długość, pole powierzchni, ilość) jak również z modelu 3D (długość, szerokość, wysokość, powierzchnia, objętość, ilość ). Narzędzie daje możliwość konfiguracji własnej struktury przedmiaru, oraz wyświetlania modelu według przedmiarowanych obiektów.

Rendering

Tworzenie wizualizacji w środowisku Nawisworks oparte jest na bibliotece materiałów Autodesk. Program umożliwia użycie funkcji Render in Cloud aby cały proces przeprowadzić bez obciążania zasobów sprzętowych. Efektem renderingu może być obraz statyczny, lub panorama 360 stopni

Animacje

Stwórz animację opartą na dowolnym modelu 3D. Spacer po obiekcie, symulacja działania urządzenia, etapy budowy, montaż urządzenia. Wbudowane narzędzie umożliwia animowanie obiektów 3D poprzez określenie stanu początkowego, końcowego oraz transformacji. Do dyspozycji są zmiany przezroczystości, skalowanie obiektów, ruch liniowy, obrót, zmiana koloru oraz ruch kamery.

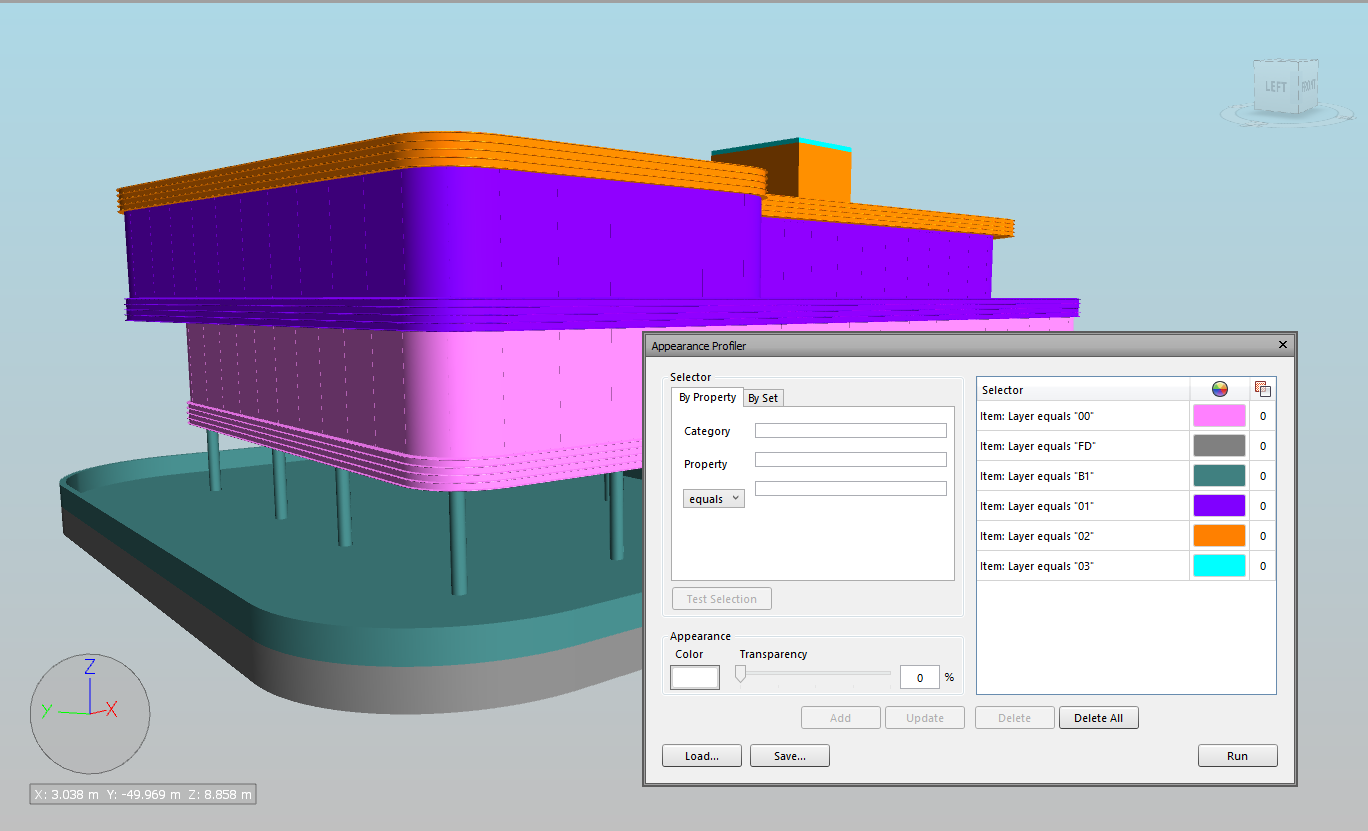

Appearance Profiler

Nadpisz kolory całego modelu według ustalonych kryteriów wyszukiwania, aby lepiej zobrazować odpowiednie kategorie elementów.

Funkcje w programie Autodesk Navisworks

Autodesk Navisworks to narzędzie do weryfikacji i koordynacji modeli BIM. Oferuje wspólne środowisko dla modeli pochodzących z wielu źródeł, przegląd kolizji międzybranżowych i narzędzia analizy modelu 3D.

Przegląd wybranych funkcji

Przegląd wybranych funkcji znajduje się w materiale video

Najnowsze terminy szkoleń

Autodesk Navisworks

Pokaż cenę

Pokaż cenę

Terminy zajęć

18.09.2025r. (08:30-15:30)

Miejsce szkolenia

Kurs Online

tel. (58) 739-68-00

Cena

| Online netto | 799,00 zł |

| Online brutto | 982,77 zł |

| Studencka online netto | 451,22 zł |

| Studencka online brutto | 555,00 zł |

Nasze cechy i wartości

Blisko klienta (5 oddziałów)

Jesteśmy blisko Ciebie i Twojego biznesu. Oddziały: Gdańsk, Warszawa, Katowice, Poznań, Radom.

60-ciu profesjonalistów w zespole PROCAD

50.000 przeszkolonych profesjonalistów

8h dziennie bezpłatnego wsparcia technicznego

Usługi dopasowane do biznesu

Baza wiedzy

1300 unikalnych filmów instruktażowych

Certyfikat Pochodzenia Oprogramowania

Wymagania systemowe Navisworks Manage/Simulate/Freedom

Minimum:

|

System operacyjny |

64-bitowy system operacyjny Microsoft® Windows® 11 i Windows 10. |

|

Procesor |

Procesor 3,0 GHz lub szybszy |

|

Pamięć |

2 GB RAM (minimum) |

|

Miejsce na dysku |

15 GB wolnego miejsca na dysku na instalację |

|

Grafika |

Karta graficzna obsługująca Direct3D 9® i OpenGL® z Shader Model 2 (minimum) |

|

Wyświetlacz |

Wyświetlacz VGA 1280 x 800 z prawdziwymi kolorami (zalecany monitor 1920 x 1080 i 32-bitowy adapter do wyświetlania wideo) |

Produkty komplementarne

Pełna lista oprogramowania

AutoCAD

- AutoCAD LT

- AutoCAD

- AutoCAD Electrical

- AutoCAD Mechanical

- AutoCAD Map 3D

- Autodesk AutoCAD P&ID

- AutoCAD Architecture

- Autodesk AutoCAD Plant 3D

Inżynieria Lądowa i Infrastruktura

Architektura

- Autodesk Revit

- Autodesk AEC Collection

- AutoCAD Revit LT Suite

- Autodesk Nawisworks

- Autodesk Spacemaker

- Autodesk FormIt PRO

- Autodesk AutoCAD Architecture

Projektowanie Procesów Technologicznych

Konstrukcje

Rozwiązania chmurowe

Instalacje inżynierski

Oprogramowanie CAD - 3D

Oprogramowanie CAD - 2D

Zarządzanie dokumentacją

Oprogramowanie CAE

Oprogramowanie CAM

Animacja 3D i Modelowanie

Wizualizacja

Produkcja filmowa i telewizyjna